数智赋能生产,体育用品制造业升级初探

中国体育用品业联合会时间:2026-01-21点击:

在车间工厂,智能设备高速运转,AGV往来穿梭,让生产更高效;在产业园区,大中小企业数据上“云”,共同打造智能制造集群……近年来,我国数智技术迅速发展、广泛应用,为制造业企业提质增效提供了有力支撑。

AGV车联系统 图源:英派斯

对于体育用品业而言,行业的加速蝶变升级,离不开各企业的积极实践。在一系列政策引领下,体育用品企业引入智能设备、建立智能系统,不断提高数智化水平,为生产作业提供了精准高效、安全可靠的技术保障。

下面,请跟随联合会的视角,让我们一同走进中国体育用品生产制造的各个环节,探寻智能化如何帮助企业生产跑出“加速度”。

告别“经验依赖”,自动化与机器人为生产流程加速

在传统健身器材制造领域,数字化转型已成为打破效率瓶颈的关键。作为国内首家主板上市的健身器材企业,青岛英派斯健康科技股份有限公司严格遵循德国工业4.0标准,构建起覆盖研发、生产、仓储全链路的数字化智能制造体系。

在生产制造环节,英派斯打造了以智能装备为核心的自动化生产体系。焊接车间配置170台日本进口焊接机器人与100台手焊机,创新采用“机器人主导+人工精修”的单元化生产模式,搭配数千个储位的自动立体焊具库,工装调取效率提升3-5倍。

制管车间 图源:英派斯

通过MES生产执行系统实现快速换模换线,一次配套率提升3-4倍,运营成本大幅降低,个性化定制订单制造周期从45-60天压缩至30天内。

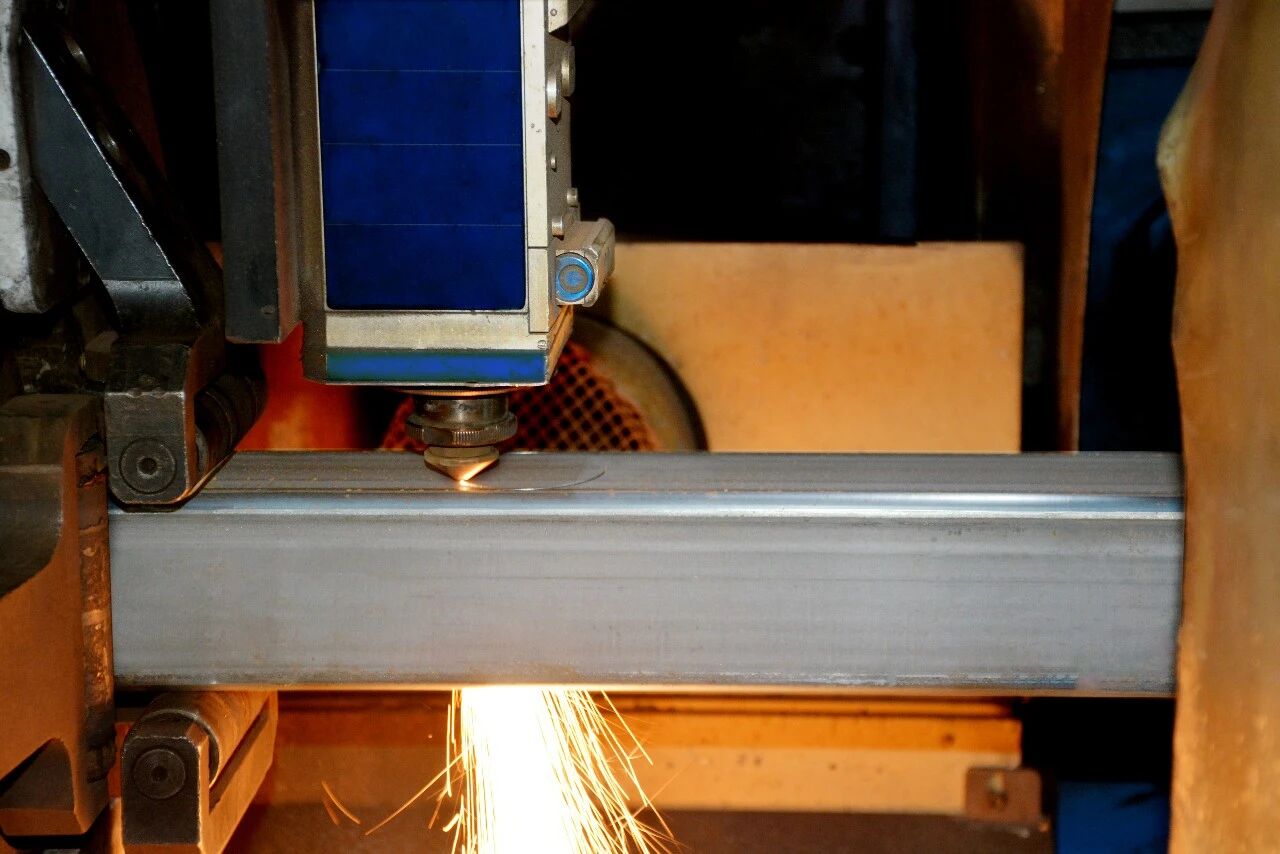

镭射车间配备多台国内外一档品牌的二维激光切管机和三维激光切割机等加工设备,全面覆盖圆管、方管、不锈钢、铝管及异形管材的精密加工,均完成超 10000 件管材下料,实现从“经验依赖”到“数字精度”的跨越,是公司承接多样化、个性化订单的坚实基石。

镭射车间 图源:英派斯

同样的智能化生产升级也发生在泳池制造领域。江阴四方游泳康复产业股份有限公司通过引进德国进口SMC片材生产线及全套智能装备,将智能化导入装配式泳池生产。该车间获评江苏省体育企业智能车间,通过操作面板与数据反馈实现无人化生产,使上料计量精度提升10倍,能耗减少80%。

SMC模压智能自动化生产装备成套系统 图源:江阴四方

目前,SMC片材车间包含了生产线1条,相关智能装备60套,智能生产设备1套。智能车间通过操作面板控制设备运行,并将数据进行反馈,可实现无人化生产、运输、包装等过程,用自动化、智能化替代日益增长的劳动力成本,将科学、安全、高效的智能化生产模式导入装配式泳池的生产过程中。

杭州亚运会水球比赛池 图源:江阴四方

据了解,SMC车间的智能化改造只是四方游泳集团智能化改造的第一步,后续还将引进8台机器人及智能化配套装备。同时导入MES系统,打通片材生产车间与模压车间,实现全工厂集成管理。目前已经实现了SMC模压智能自动化生产装备成套系统的上线使用,生产的水球比赛池在杭州亚运会亮相,成为智能化制造实力的有力印证。

精准把控工艺,数据中枢系统赋能运动地材

对于运动地材行业而言,智能化不仅意味着增产增效,更意味着对化学工艺的精准把控。广东杰锐新材料有限公司联合国际橡胶巨头阿朗新科,攻克了国际级田径赛事跑道材料难关。

图源:杰锐

企业采用DCS集散控制系统,对长达120米的低温硫化烘道进行温差±1.5℃的精准温控,不仅使硫化效率提升25%,更通过智能配比模型将新配方研发周期缩短80%,成功应用于第十五届全运会主场馆广东省人民体育场的改造项目。

图源:杰锐

更重要的是,杰锐的成功案例,为行业提供了可复制的智能生产范本。首先,通过与世界顶尖材料供应商深度合作,提升产品技术起点。同时为行业智能化升级提供实现产能与质量跃迁的样本。最后,再依托数字化参数管理,为产品迭代奠定扎实基础。

作为国家体育产业示范单位与高新技术企业,广州同欣体育股份有限公司则打造了全数字化生产基地,其“万方五维”预制型橡胶卷材生产线集成了智能输送、精密复合、自动温控、高速硫化和AI视觉检测等先进模块,实现了从投料到成卷的无人化作业。

“万方五维”预制型橡胶卷材生产线 图源:同欣体育

相关负责人介绍,同欣体育构建的“数字化生产数据智慧驾驶舱”,利用高清工业摄像头进行毫秒级图像采集与AI瑕疵识别 ,并依托绿色高分子云链智造平台实现余料100%回收利用,不仅提升了产品一致性,更达成了“智造”与“绿造”的和谐统一。

同欣体育绿色高分子云链智造平台 图源:同欣体育

同欣体育的数字化超级工厂,标志着企业自身完成系统性技术迭代,更以其“全自研、全闭环、全智能”的制造体系,为中国体育用品行业提供了智能制造的前沿范例,实现了在高端运动面层材料领域从技术追赶到自主创新的关键突破。

重塑供应链管理,云端协同助力企业降本增效

除了生产端的升级,供应链的数字化协同也是企业降本增效的核心环节之一。针对供应链协同效率低、管理粗放等痛点,浙江麦瑞克科技有限公司全面部署SRM(供应商关系管理)系统,实现了从单一企业优化向网络协同的转变。

SRM系统及相关系统业务 图源:麦瑞克

该系统利用AI进行自动决策支持和需求预测,通过电子招投标实现年度采购成本节约15%以上,订单交付及时率提升至98%。更重要的是,麦瑞克借助物联网“一物一码”技术,实现了关键零部件的全程追溯,大幅提升了质量管理的闭环效率。

订单OTD周期监控中心看板 图源:麦瑞克

当前,体育用品行业正面临消费升级、智能化、全球化的多重竞争压力,“多品类、快交付、高品质”成为供应链核心挑战。麦瑞克的SRM系统已成功链接超过100家核心厂商,为企业实现年度30亿元营收目标、迈向百亿规模提供了坚实的供应链支撑。这也为体育用品行业树立了可复制、可扩展的数字化转型标杆。

关键零部件一物一码追溯报表 图源:麦瑞克

望向未来,人工智能将构筑生产新优势

通过以上诸多实践案例来看,数字化、智能化使更多体育用品制造企业实现了生产方面的提质增效。与此同时,头部企业的智能生产方法论,能够为其他企业尤其是中小企业提供经验和模块化解决方案,助力其进一步降低成本、提升效率。

近年来,我国AI、5G、大数据等数字技术加速迭代升级,正深度融入制造业生产流程,不断优化企业的生产方式、运营模式。

近日,国家层面出台了《“人工智能+制造”专项行动实施意见》,明确提出加快传统软件产品和服务升级,推动人工智能与工业软件深度融合,提升设计生产效率。由此可见,在未来,人工智能赋能体育用品制造企业的生产环节已成大势所趋。

我们期待着,随着“人工智能+”行动的深入实施,国家层面将进一步加大对智能原生产业的投入和支持,全面推动体育用品智能化发展,为我国的制造业高质量发展提供持续动力和有力保障。

Copyright © 2013-2024 中国体育用品业联合会 版权所有 ( 京ICP备05083596号-1)